В пищевой промышленности, в частности, при производстве напитков существует множество процессов, в которых необходимо измерять и дозировать газы или жидкости с высокой точностью. Голландская компания Bronkhorst®, европейский лидер в производстве высокоточных измерителей и регуляторов расхода выпускает широкий спектр продукции, соответствующей требованиям этого рынка. Типичные примеры применений: аэрация жидкостей, дозирование пищевых добавок (ароматизаторов, красителей, витаминов), контроль процесса ферментации, дезинфекция и контроль PH-уровня воды или напитков с использованием CO2, герметизация, покрытие и стерилизация упаковок для соков или молочной продукции, а также подача инертных газов для увеличения срока хранения упакованных пищевых продуктов.

В производстве пива главное сырьё составляют хмель, солод, дрожжи и вода. Солодом называют высушенные злаки, как правило, ячмень. От выбора солода зависит сорт будущего пива. Хмель используется для добавления горечи ко вкусу пива, а также служит пенообразователем. Процесс производства состоит из следующих основных этапов. Прежде всего, необходимо подготовить солод. Процесс включает в себя чистку и осушку поступающих на производство зерновых культур. Степень сушки определяет будущий тип – светлый, темный или черный. Содержащийся в зернах крахмал дает сладковатый вкус солоду.

Следующий этап - затирание сусла. Он заключается в изготовлении затора, так называется смесь дробленных зерновых культур, которая далее смешивается с водой. Затем затор фильтруется в специальном чане, где разделяется на пивное сусло и дробину (нерастворенные остатки зерновых культур, оставшихся при процессе фильтрации).

Отфильтрованное сусло варится в течение 1-2 ч с добавлением хмеля и других ингредиентов. Затем следует этап осветления сусла, в процессе которого оно перегоняется в специальную вихревую ванну, вирпул. Здесь происходит отделение нерастворенных остатков ячменя и хмеля. Следующая стадия - охлаждение и аэрация. Сусло перекачивается в резервуар для брожения. Во время перекачки его охлаждают и насыщают кислородом, необходимым для питания и размножения дрожжей.

Далее, в процессе брожения, содержащийся в сусле сахар в присутствии дрожжей превращается в спирт и углекислый газ. Этот промежуточный пивной продукт отправляют на дозревание и доброжение. Выдерживается пиво в специальных емкостях или бочках. От продолжительности выдержки зависит сорт будущего пива. Далее следует финишная фильтрация с помощью фильтров-прессов и сепараторов и, при необходимости, пастеризация (нагревание до температуры около 60-80 °C, для увеличения срока хранения).

Регуляторы расхода газа используются в этом технологическом процессе на этапе аэрации холодного сусла. Кислород является важнейшим компонентом для размножения дрожжевых клеток, которые превращают глюкозу в углекислый газ и этанол в процессе брожения. Дефицит кислорода не позволяет дрожжевым клеткам расти достаточно быстро, а избыток кислорода приводит к чрезмерному росту дрожжей. В результате отклонения в содержании кислорода приводят к ухудшению вкуса и качества пива.

В «старые времена» в пивоварнях подачу кислорода могли контролировать только путем простого открытия клапана на линии подачи газа и определения времени, в течение которого происходит подача кислорода в пивоваренный сосуд. Эта грубая оценка постоянно приводила к тому, что качество каждой новой партии пива отличалось от предыдущей в связи с избыточным или недостаточным содержанием кислорода. Для решения этой ситуации необходимо оборудование, способное обеспечить подачу требуемого расхода кислорода в течение определенного периода времени. Кроме того, оборудование должно быть достаточно надежным и иметь достаточную степень пыле- и влагозащиты.

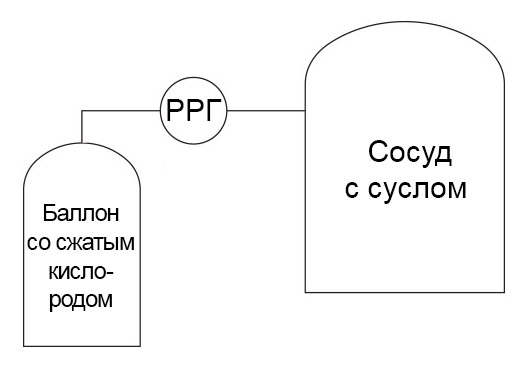

Термоанемометрические регуляторы расхода газа MASS-STREAM отлично подходят для решения этой задачи. Принципиальная схема подключения расходомера очень проста и приведена на рисунке ниже. Вход регулятор расхода подключается к источнику газа. На схеме в этом качестве выступает баллон со сжатым кислородом. Также это может быть подающая магистраль от любого иного источника. Выход регулятора расхода подключается к сосуду с суслом.

Принципиальная схема аэрации сусла с использованием регулятора расхода газа MASS-STREAM

Важно соблюдать условие, чтобы давление со стороны подающей кислород линии было выше, чем давление в сосуде. В противном случае создаются условия, чтобы жидкое сусло противотоком попало сначала в регулирующий клапан расходомера, а затем и в его измерительную часть. И здесь проявляется еще одно преимущество термоанемометрических расходомеров MASS-STREAM. Конструкция измерительного сенсора такова, что эти приборы мало чувствительны к наличию загрязнений (твердых частиц и жидкости) в газовом потоке. Они не задерживаются в измерительной части, а уносятся потоком газа. В случае, если внутрь прибора все же попало жидкое сусло, расходомер можно продуть сухим газом в прямом или обратном направлении.

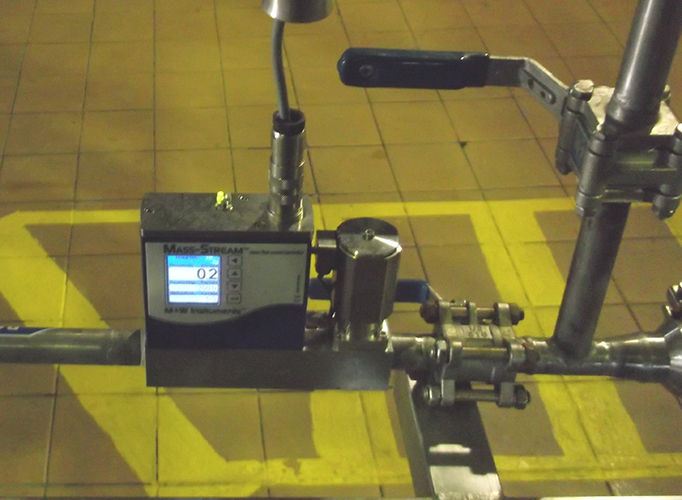

Расходомеры MASS-STREAM оснащаются многофункциональным цветным дисплеем с кнопками управления на устройстве. Оператор может устанавливать необходимый расход кислорода с помощью этого дисплея. Получается автономный узел подачи газа. При необходимости прибор может управляться и дистанционно по аналоговому или цифровому интерфейсу. Регулятор расхода газа MASS-STREAM может подключаться к используемой АСУТП.

Расходомеры MASS-STREAM с успехом используются в пивоваренном производстве как в России, так и за рубежом. На фотографиях ниже показаны приборы, которые эксплуатируются на российском заводе Heineken и английской пивоварне Ossett Brewery. На английском заводе процесс пиво варится партиями с промежутком в несколько дней. Каждый раз технолог на основании веса дрожжей в сосуде определяет необходимый расход кислорода и время его подачи. Использование регулятора расхода в процессе аэрации позволяет пивоварне гарантировать качество каждой партии пива. Более того, ранее периодически происходили ситуации, когда за счет избыточной подачи кислорода и слишком быстрого роста дрожжей сусло выплескивалось из сосуда. В настоящий момент этого не происходит, уменьшилось количество отходов, отсутствуют дополнительных затраты на очистку производственного помещения.

|

|

|

Регуляторы расхода газа MASS-STREAM в процессе аэрации пивного сусла на заводах Heineken (слева) и Ossett Brewery (справа)