Алмаз обладает уникальной износостойкостью, поэтому алмазные покрытия часто используются для улучшения характеристик режущего инструмента. Для создания такого покрытия необходимо подать в зону роста газы-источники в оптимальном соотношении и нагреть их для прохождения химической реакции. Существует несколько способов нагрева/ возбуждения газовой фазы. В том числе нагрев горячей нитью накала, располагаемой в непосредственной близости от зоны роста (метод HFCVD).

При росте методом HFCVD разбавленная смесь углеродсодержащего газа термически активируется при пониженном давлении. В качестве нагревателя могут использоваться нити из W или Ta толщиной от 100 до 300 мкм, которые нагреваются до температур порядка 2400ºC. Обычно требуются только два газа: H2 и CH4, причем метан разбавляется до содержания 1…2 об.% в водороде. Рабочее давление внутри реакторов HFCVD варьируется в диапазоне 20…200 мбар, а общий расход зависит от размера и геометрии реакторной камеры.

Важно прецизионно контролировать расход подаваемых газов. Ведь в зависимости от скорости подачи газовой смеси и ее состава может меняться скорость роста, режим роста и физические свойства получаемых слоев. Используемые регуляторы расхода газа должны обеспечивать как абсолютную точность расхода газа, так и стабильность/ воспроизводимость расхода в течении всего процесса роста покрытия. В противном случае может быть нарушена однородность выращенного слоя по толщине и составу. Кроме того, к расходомерам предъявляются дополнительные требования по безопасности, связанные с использованием воспламеняющихся и взрывоопасных газов.

Специалисты компании Bronkhorst были привлечены к созданию HFCVD реактора для роста нанокристаллических пленок алмаза. Это сравнительно новый материал, имеющий толщину 1…50 нм и обладающий рядом особенностей по сравнению с микрокристаллическими пленками. В частности, нанокристаллические пленки имеют очень гладкую поверхность, которая сохраняет большую часть твердости микрокристаллических пленок и имеет улучшенные характеристики износа и трения. При росте таких покрытий обычно требуется добавление еще одного инертного газа, который способствует дополнительному образованию центров зарождения, а также изменяет распределение температуры в зоне роста и на подложке. Такая система еще сложнее, чем реактор по выращивания микрокристаллических пленок, и контроль расхода подаваемых газов становится ключевым фактором успеха.

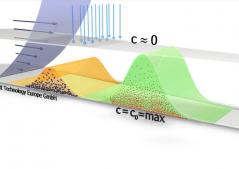

Ниже приведена принципиальная схема реактора HFCVD.

Запланирована и дальнейшая работа по модификации этого реактора. Стоит задача легирования нанокристаллических и микрокристаллических слоев алмаза во время роста бором, чтобы сделать их электропроводящими. Как правило, источником бора служит жидкость. Для подачи бора в зону роста используется схема барботирования, когда инертный газ-носитель проходит через жидкость и уносит с собой пары жидкости. Уровень легирования регулируют подбором следующих параметров: расход газа-носителя, давление и температура в барботере. Роль точных расходомеров, поддерживающих стабильный и воспроизводимый расход газа в этом процессе сложно переоценить. Расходомеры EL-FLOW Select с успехом решают поставленные перед ними задачи.

По материалам https://www.bronkhorst.com/markets/surface-treatment/application-note-a010-st03-hfcvd/