Большинство ведущих мировых автопроизводителей взяли курс на массовый выпуск электромобилей (Electric vehicle, EV). При этом многие европейские компании уже к 2030 году планируют полностью отказаться от выпуска машин с двигателем внутреннего сгорания (ДВС). Американские и азиатские производители не столь радикальны, но и они планируют значительно сократить долю машин с ДВС в пользу электромобилей. Прямо сейчас компании инвестируют значительные средства в разработку и совершенствование технологий электрического транспорта.

Одно из направлений развития современных электромобилей – водородный транспорт. Водородные транспортные средства также являются электрическими, но способ их питания несколько отличается от электромобилей с аккумуляторными батареями. Водород, хранящийся на борту автомобиля, и кислород из воздуха подаются в топливный элемент, где они вступают в реакцию, вырабатывая электричество, которое питает электродвигатель. Одним из ключевых аспектов этой технологии является способ хранения водорода в автомобиле.

Метод хранения водорода, используемый сейчас для достижения максимальной плотности энергии и обеспечения достаточного пробега на одной заправке, - сжатие водорода до давлений порядка 700 бар. При этом водородный резервуар должен быть достаточно прочным, чтобы выдерживать столь высокое давление, а также непроницаемым для водорода, чтобы предотвратить его утечку. И каким бы ни был водородный резервуар, все равно сохраняется ненулевая вероятность инцидента, связанная с экстремально высоким давлением или утечкой этого взрывоопасного газа. В связи с этим идут исследования альтернативных, более безопасных способов хранения водорода.

Один из таких способов – химическое связывание водорода с помощью гидридов металлов. Металлогидридные накопители позволяют безопасно хранить водород высокой чистоты при низком давлении (от 1 до 40 бар) c очень высокой плотностью (до 150 кг/м³ по сравнению с 39 кг/м³ для водорода при 700 бар). Как же это работает?

Газообразный водород способен вступать в химическую реакцию со многими металлами (Mg) или сплавами металлов (FeTi, TiMn2, LaNi5, Mg2Ni), образуя твердые соединения. Эта реакция является обратимой, что позволяет реализовывать циклы загрузки и выгрузки металлогидридных накопителей. Связывание газообразного водорода с образованием гидрида металла сопровождается выделением тепла (экзотермический процесс), и, как правило, проходит при температуре и давлении окружающей среды. Схематично процесс формирования металлогидрида показан на рисунке. После адсорбции на поверхности металла водород диссоциирует и диффундирует внутрь кристаллической решетки металла. В какой-то момент происходит локальное насыщение, что приводит к зарождению и росту фазы металлогидрида.

Обратный процесс (дегидрирование), сопровождающийся выделением газообразного водорода из металлогидрида, требует подачи достаточного количества тепла (эндотермический процесс). Это важно в контексте работы с топливными элементами, поскольку помимо электрической энергии они вырабатывают тепло, которое может использоваться для выделения водорода из металлогидридных накопителей. В результате снижаются затраты на охлаждение топливных элементов, возрастает энергетическая эффективность всей системы.

Процесс загрузки и выгрузки металлогидридного накопителя реализуется следующим образом. В разряженный накопитель подается газообразный водород при относительно низких температуре и давлении. Водород реагирует с металлом/сплавом внутри накопителя, формируется металлогидрид. На этом процесс загрузки завершен, накопитель герметизируется и хранится до момента использования. Для начала выгрузки водорода следует поднять температуру накопителя. В результате внутри образуется газообразный водород при высоком давлении (от 30 бар и выше). Достаточно открыть запорный вентиль накопителя, чтобы газ начал поступать к топливному элементу.

Очевидно, что ключевым элементом металлогидридного накопителя является металл или сплав, формирующий гидрид. Современная металлургия позволяет производить широкий спектр металлических сплавов заданных составов с определенными свойствами. А далее встает задача тестирования новых накопителей и определения оптимальных условий для процессов загрузки/выгрузки водорода. Решается она с помощью специализированных стендов, которые в том числе должны обеспечивать точное измерение и регулирование расхода/давления водорода. Получение надежных и воспроизводимых результатов исследований на таких стендах подразумевает высокий уровень автоматизации процесса испытаний.

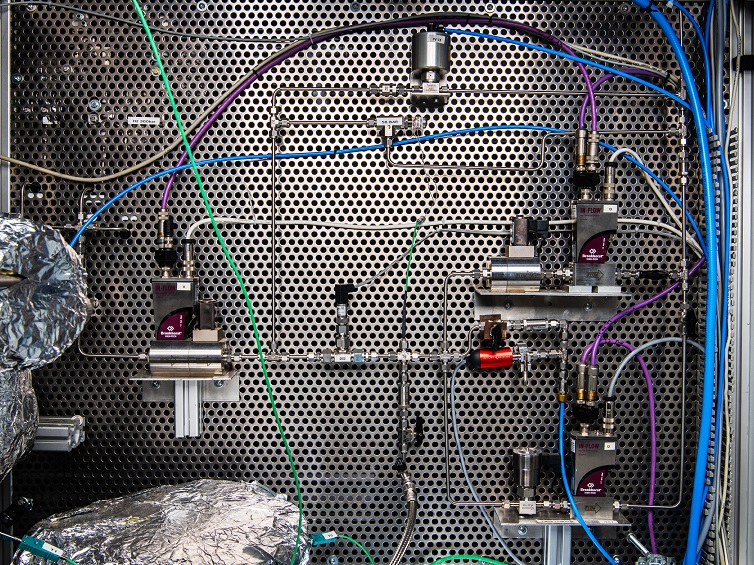

Специалисты компании Bronkhorst High-Tech приняли участие в разработке подобной тестовой системы. Они предоставили решение для контролируемой подачи газообразного водорода в накопитель на этапе загрузки и измерения количества выделяемого газообразного водорода в процессе выгрузки.

Принципиальная схема газовой части испытательного стенда представлена на рисунке. Подача водорода в накопитель осуществляется с помощью расходомера IN-FLOW, управляющего регулирующим клапаном Vary-P. Такой выбор клапана обусловлен тем, что клапан Vary-P может работать при высоких перепадах давления (до 394 бар) и больших расходах (до 100 н.л/мин). В описываемой системе давление газа на входе расходомера может достигать 100 бар, в то время как давление в накопителе на этапе загрузки близко к атмосферному и значительно ниже входного.

Контрольной переменной в исследованиях обычно выступает давление. Для контроля давления на этапе загрузки параллельно с расходомером IN-FLOW на входе накопителя устанавливается измеритель давления IN-PRESS. Он измеряет давление в накопителе, а в случае превышения фактического значения по сравнению с требуемым IN-PRESS подает управляющий сигнал на расходомер, который снижает расход, нормализуя давление. В результате расходомер и измеритель давления работают вместе как регулятор расхода-давления. Такой режим работы приборов в этой установке реализован благодаря автоматизированной системе управления (АСУ), использующей протокол PROFIBUS-DP для связи между устройствами. В функцию АСУ также входит фиксация целого набора параметров приборов Bronkhorst®, доступных при подключении по цифровому интерфейсу (мгновенный расход, показание счетчика, срабатывание сигнализаторов, управляющий сигнал на регулирующий клапан и т.д.). Эти данные используются на более поздних этапах работы для детального анализа результатов экспериментов.

Контроль давления в накопителе на стадии выгрузки осуществляется регулятором давления IN-PRESS, также оснащенным клапаном Vary-P. Основное внимание в рамках исследований уделяется вопросу снижения рабочих давлений и, соответственно, повышению безопасности накопителя. Типичное рабочее давление в накопителе составляет 30 бар, хотя предусмотрена возможность повышения давления до 100 бар. Параллельно регулятору давления на выходе накопителя установлен шаровой кран, который используется для снижения давления до атмосферного.

Расходомер IN-FLOW на выходе системы работает в режиме счетчика. Все расходомеры Bronkhorst® помимо измерения мгновенного расхода могут считать суммарное количество газа, прошедшее через прибор. Перед началом этапа выгрузки АСУ установки посылает команду на сброс показаний счетчика. На протяжении всего процесса выгрузки проводится одновременная фиксация показаний мгновенного расхода и встроенного счетчика.

Проведение тестирования накопителей на этой установке проводится следующим образом. При загрузке клапаны на выходе накопителя закрываются, осуществляется подача водорода через входной регулятор расхода-давления. При выгрузке закрывается клапан на входе, а клапан на выходной стороне открываются. Полный эксперимент представляет собой последовательный процесс: сначала в накопитель подается водород и проверяется, какое количество газа может быть загружено при определенных условиях, какова стабильность введенного в накопитель водорода, насколько воспроизводимым является процесс. В процессе выгрузки фиксируется количество получаемого водорода и исследуются возможности оптимизации условий процесса.

Поскольку расходомеры IN-FLOW измеряют массовый расход, у исследователей есть возможность напрямую сравнивать массу водорода, поданного в накопитель на стадии загрузки (убыль массы баллона), с массой газа, полученного из накопителя при выгрузке.

По материалам https://www.bronkhorst.com/int/markets/renewable-energy/a119-hydrogen-storage-in-metal-hydride/