Серебряные монеты ММД под защитой системы смешения и испарения CEM

Ювелирные изделия из серебра пользуются заслуженной популярностью у самого широкого круга покупателей. «Лунный» металл позволяет создавать ювелирам настоящие шедевры, которые достойно смотрятся в одном ряду с золотыми украшениями, и при этом более доступны по цене. Но помимо существенных плюсов, у серебра есть и свои недостатки. В частности, со временем изделия из этого металла темнеют вследствие коррозии. Будучи благородным металлом, серебро отличается относительно низкой реакционной способностью. Но, находясь в неблагоприятных условиях, особенно при высокой влажности, серебро стремится к образованию соединений с такими элементами, как сера, хлор.

В смежной отрасли, монетном деле, также сталкиваются с проблемой коррозии. В частности, при производстве серебряных монет качества proof. Это монеты высшего качества, имеющие ровную зеркальную поверхность поля и контрастирующий с ней матированный рисунок рельефа. Их используют для коллекционирования, инвестиций, и очень важно, чтобы они сохраняли свой изначальный вид на протяжении долгого времени. Коррозия резко снижает цену и ценность такой монеты.

Сейчас после производства монеты качества proof, в основном, упаковывают в герметичные пластиковые контейнеры. К сожалению, они не могут обеспечить эффективную и долгосрочную защиту монет. Ряд европейских монетных дворов используют прозрачные защитные покрытия из Al2O3. Однако в качестве исходного компонента ими используется триметилалюминий, представляющий собой опасную бесцветную жидкость, самовоспламеняющуюся на воздухе.

Для защиты серебряных монет от коррозии специалисты компании ООО НПФ «Элан-Практик» разработали установку плазмохимического нанесения покрытия SiO2, где исходным компонентом выступает значительно более безопасный гексаметилдисилоксан (ГДМСО). ГДМСО также является жидкостью. И разработчикам установки было необходимо организовать подачу этого жидкого компонента в рабочую камеру, где происходит разложение ГДМСО и нанесение на поверхность монеты SiO2.

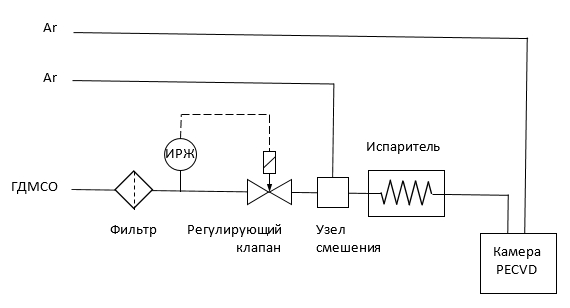

Выбор пал на решение компании Bronkhorst, систему смешения и испарения СЕМ с тепловым массовым расходомером жидкости серии LIQUI-FLOW (рис.1). Система СЕМ состоит из массового расходомера жидкости, который управляет работой регулирующего клапана, встроенного в испаритель. Сразу после клапана находится узел смешения жидкости и газа-носителя. Часто в системе СЕМ подача газа осуществляется массовым регулятором расхода серии EL-FLOW. В данном случае расход газа (аргона) контролировался внешней системой. Важной особенностью описываемой системы является состояние жидкости после клапана. Мельчайшие капли, выходящие из клапана сразу подхватываются потоком газа и уносятся в испаритель. Таким образом, удается исключить скопление жидкости в крупные капли, которые могут не до конца испаряться в системе и вызвать вариации состава пара. Температура испарителя может достигать 200°С. Ее значение задается пользователем с помощью блока управления, это значение поддерживается самой системой с высокой точностью.

Рис.1. Принципиальная схема подачи исходных компонентов в камеру плазмохимического нанесения

Система СЕМ – современное решение для генерации пара, которая призвана заменить традиционные устройства барботажного типа, когда газ-носитель пропускается через слой жидкости и насыщается ее парами. Она позволяет точно задать состав (в массовых долях), расход и температуру пара. При этом состав пара не зависит от температуры и давления жидкости, как это происходит для барботажных систем. СЕМ позволяет в считаные секунды менять состав пара или осуществлять поддержание состава пара с высокой точностью в течение длительного времени. Возможность управлять расходом газа, расходом жидкости и температурой испарителя даёт большую гибкость в настойках параметров процесса.

На рис. 2 представлена разработанная в компании ООО НПФ «Элан-Практик» установка CoLine 3. Она представляет собой систему с 2 загрузочными/разгрузочными камерами и одной камерой, где происходит осаждение покрытия. Такая конфигурация позволяет предельно минимизировать время технологического цикла установки. Для системы, установленной в Московском монетном дворе, цикл загрузки, нанесения покрытия и разгрузки составляет не более 4 минут. Установка позволяет в течение часа обрабатывать до 360 монет диаметром 40 мм. Результатом работы установки CoLine 3 стало увеличение жизненного цикла монет более чем в 2 раза.

Подготовлено совместно с ООО НПФ «Элан-Практик», Нижний Новгород

Рис.2 Установка CoLine 3 нанесения защитных покрытий на серебряные монеты качества proof